TIME

面向工业4.0的精益三倍增效持续改善创新实践

课程资料

课程时间:2024年3月22-23日

课程地点:济南

课程费用:4200元

课程背景

随着劳动力供求关系的转变和用工形势的恶化,大幅提高生产效率,减少劳动力需求是摆在工厂企业面前刻不容缓的问题,而常规性的10%、20%、30%、50%缓慢式效率提升已难于从根本上解决劳动力用工的困境,一场三倍增效的革命势在必行!

面对越来越迫切的增效要求对于企业来讲,应用IE和精益手法布局优化、单件流、产线平衡TPM、SMED、拉动生产……这些基本改善都做,是否会突然发现企业陷入了改善的困境?

•效率低下,靠“拖”解决不了问题!

•持续突破,靠“熬”更是没有希望!

•下一步改善的方向在哪里?

•打通全价值流的瓶颈在哪里?

•增效改善的突破机会在哪里?

课程内容

一、没有不明不白的持续增效

【不要动不动一提增效就想导入自动化设备,现实中,草率的自动化往往是一个又一个血和泪的体验】

•工业4.0的实施路径

•智能制造根本目的是降本增效

•离开精益制造,别谈什么工业4.0智能制造

•从单一的精益到“精益+”的转变

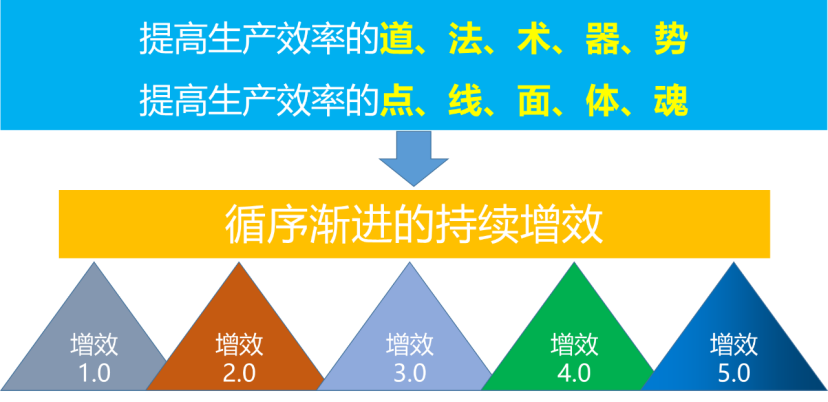

•一倍、二倍到三倍持续增效的总体思路

•工厂全面增效的“道”“法”“术”“器”“势”

二、没有舒舒服服的IE改善

【不要动不动就说是血汗工厂或压榨劳动力,我们不做得太好,而是差距太大】

•别以为是IE毕业就能做改善,工业工程师,你离优秀的改善专家还有多远?

•简单的事情做到极致,你就是专家

•绕不开的话题--精益与IE是什么关系

•没有科学的效率评价与管理哪来的科学增效?

•人员操作效率:教你一招提高效率50%

•视而不见的人机配合效率损失,中国人是不是太多了?

•仅仅盯着设备故障,你能提高多少设备效率?

•为什么你的流水线效率那么低?

•为何创建了单件流,效率却上不去?

•产线员工离职率那么高,你该怎么办?

•用好ECRS,打遍天下都不怕

三、没有糊里糊涂的精益流动

【不要动不动就说平衡率提高了多少,平衡率会失效,做了平衡还要挽救平衡,否则,什么平衡率是没有意义的】

•快速、精准、高效的流动,是精益持续追求的核心主线

•广度的流动和深度的流动,你做到了哪一步?

•别以为搞了个单元流布局就万事大吉了

•站在宏观层面,永远不要被点上的效率蒙蔽了你的双眼

•物理布局上的折腾只是起点,但不是终点

•用好这十大原则,保证你的产线与工厂设计优于其它对手

•One Piece Flow并不是你想象的那么简单

•从单件流到单人流,让你的效率翻2倍

•没有物料的稳定和精准流动,随时让你效率的效果清零

•不能进入PMC计划与物控的改善,不可能有真正的精益和高效生产。

•别以为搞定了齐套就搞定了一切,除了齐套,你要关注另一个更为隐性的浪费。

•悲哀的增效计划,为何放着作业连续流的金矿不捡?

•增效其实很简单,教你一招效率翻倍的武功秘笈

•流水线生产的流动效率损失,为何管理者们总是视而不见?

•忽略最为关键的一个人,你是最傻的现场管理者

•如果信息不流动,生产真的要乱套

•缺少管理上的连续流将事倍功半

四、没有轻轻松松的效率突破

【不要动不动就说要智能化,必须要转变改善思路,从单纯的IE改善转向PE的创新突破,要从PE的角度来突破并打通全系统的价值流,实现三倍增效的目标。】

•没有无缘无故的自动化,也没有一劳永逸的自动化

•生产管理者:落后的工艺,繁杂的产品,如何能高效地生产?

•不要在混乱的流程上做流线化,也不要在落后的工艺上搞自动化,更不要在落后的产品上搞模块化。

•仅仅靠IE的改善终将碰到的瓶颈

•没有PE的突破就不会有效率的突破性提高

•不能推动PE改善的工程师绝对不是一个优秀的IE工程师

•你可能做过PQ-PR,但不一定真正做过RS流程标准化

•一个真实的练习,教会你从PR到RS流程标准化的黄金八步法

【实践案例】:某汽车零件的工艺流程标准化(案例+练习)

•在流程标准化中如何应用ECRS方法

•模块化是实现精益化大规模定制的唯一途径

•DFM/DFA可制造性设计与可装配性设计的突破

五、没有无缘无故的三倍增效

【经典案例】:某产品的全价值流先进制造IE+PE的全面创新与突破

(结合新工艺、新流程、新技术、新设备、新装备的全价值流创新)

•以工厂现场流程为基础,学员现场识别浪费和增效改善机会

•课程采用30%理论培训+30%案例剖析+40%现场实践,除了理论的培训还为企业制定未来的改善方向和行动计划

六、全面增效精益管理实施策略与方法

【精益管理,没有随随便便的成功。】

•为何您的企业精益推行不是那么的顺利?

•有效推进精益生产的“道法术器势”

【经典案例】:500强精益导入,可以借鉴的切身经历分享

•避免失败的宝典:成功避免精益项目失败的“精益八戒”

•如何建立企业的精益远景、使命与规划

【案例分享】:某冰箱龙头企业精益规划、精益愿景分享

•精益组织结构建设

【案例分享】:某世界500强企业精益组织设计与实践

•外部力量与技术支持的建立

•精益推行的路径

【案例分享】:格力的精益实践

•精益变革的管理

•精益项目风险管理

【经典分析】:这家企业的精益项目为何失败

•克服阻力的三个阶段

•障碍的认识误区--来自中高层管理者还是基层员工?

•中高层管理的阻力管理

•基层员工的阻力管理

【案例分享】:500强Philips员工与Pulse中层阻力克服的案例

•从管理者到教练的提升

【人物分享】:某世界500强企业总经理的精益教练角色

•精益倡导人的素质要求:精益倡导者十箴言

•对倡导者的认知

•精益倡导者的角色转变

【应用分享】:某冰箱企业、卫浴企业《精益十箴言》成功应用

•妨碍改善的借口与管理

【案例分享】:某知名企业“顽固派”克服与管理

•古语之改善实质的理解

讲师简介

精益管理专家余伟辉

•著名精益管理领军人与实战派精益大师

•标杆精益总教练Ÿ益友会专家委员会专家

•美国精益西格玛学院中国区合作伙伴

•中国企业商学院最认可的 TOP100讲师

•广东品牌促进会专家精益管理专家委员

•中国工业之美研究院技术专家|首席顾问

余伟辉老师曾先后任职于世界500强优秀外企西门子松下、皇家飞利浦、美国PULSE集团等世界500强之IE程师、Operation Leader、生产总监及中国区精益推进室总监,是中国精益改善周的领军人和实践大师。

是著名精益运营管理领军人,实战派精益西格玛推行及改善资深专家,业界公认的精益改善周奠基人和实践大师;全球500企业商学院最认可的TOP100精益生产管理专家,美国精益西玛研究院合作伙伴,清华总裁班精益管理导师,广东品牌促进会专家委员,中国工业之美研究院首席技术顾问。

余伟辉老师拥有二十多年年制造管理、精益管理(LPS)、IE改善、DFT(按需求流动技术)、六西格玛、工厂规划布局等方面推行、培训及咨询辅导的经验,有丰富的精益+IE+六西格玛现场改善、现场诊断、项目实施及培训辅导等实战经验,深诣精益西格玛及IE工业工程之理念和工具精髓,专注精益,打造工业之美,致力于为民族企业的管理转型和提升不懈努力,在先进制造的精益+工艺技术、精益+自动化、精益+信息化方面有独特的认知和实践!已成功为格力电器、三一重工、蒙牛乳业、劲霸男装、中国烟草商业系统、顾家家居、ABB、桃李面包、ATL、海信日立、阿迪达斯等近百家制造型企业和服务型企业实施精益生产、精益管理及六西格玛的诊断、培训与咨询服务,深受企业赞誉和业界肯定。

余老师拥有《中国高员工流失率下的益生产》、《精益改善周实战指南》及《中国企业精益管理成功因子50+》三部专著。